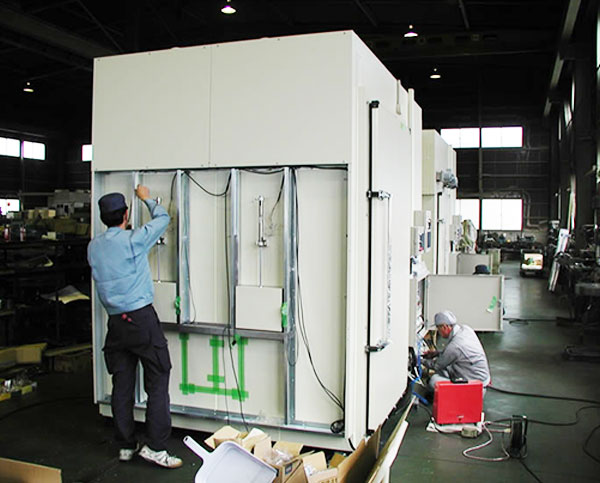

エージングシステム工事

自動エージング機能試験が可能なシステム

お客様のワークに合わせた、当社オリジナル製品【インライン型 高・低温試験機】を納入させて頂きました。

システムの導入効果

①タクト搬送

低温炉の試験温度条件は‐30℃~‐35℃の可変、高温炉は+75℃~+80℃の可変で設定温度に対する炉内温度精度は±1℃です。炉内ワーク個数180個で25秒タクト搬送できます。

②タイムロスが無い

低温炉は内部にWコイルを組み込んである為、除霜の為のタイムロスは無く連続自動運転を可能にしてあります。

③省スペースで設置

高低温炉とも高さを利用したエレベーター方式の搬送駆動システムを採用しているのでコンパクトで省スペースでの設置が可能です。

④ヒートショック試験

低温炉から高温炉への移動が数十秒の為、ヒートショック試験も可能です。

※画像クリックで拡大表示されます

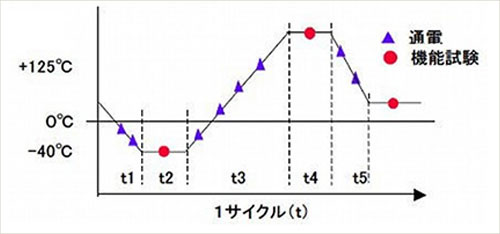

エージング機能のポイント

インラインでの水平搬送式エージングテストシステム

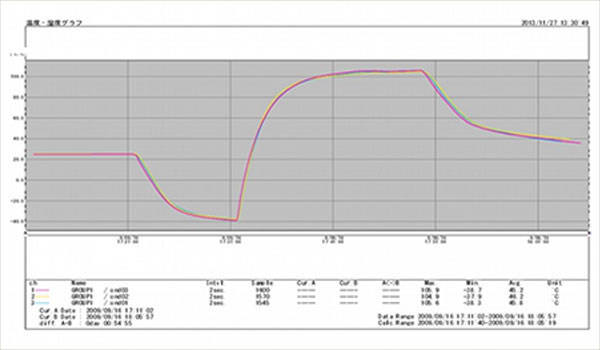

ワークを常温から5分で‐40℃まで急速冷却しておきます。その後10分以内に110℃まで急加熱をしました。

当社オリジナル製品【インライン型 高・低温試験機】を使用し、槽内での機能テストの実施を可能にしました。

当社オリジナル製品【インライン型 高・低温試験機】を使用し、槽内での機能テストの実施を可能にしました。

システムの導入効果

①急冷と急加熱

製造に続くインライン配置でも、ワーク温度の急速な冷却と急加熱を実現した事で、生産効率がアップしました。

②様々なプロダクトラインに対応

搬送方法も水平・垂直のどちらも採用可能です。搬送物の大きさにも対応でき、様々な形態のプロダクトラインに対応したシステムを構築できます。

※画像クリックで拡大表示されます